Michelin, le CNRS et l’Université de Strasbourg ont inauguré le 15 avril à Strasbourg un laboratoire commun appelé « SpinLab » consacré à l’étude du procédé d’electrospinning, qui permet de fabriquer de manière optimisée des matériaux nanofibreux tels que des adhésifs ou des membranes de filtration.

Pour une durée de quatre ans, les équipes travailleront ensemble afin de concevoir une plateforme innovante d’electrospinning. L’objectif est de faire émerger des matériaux fibreux novateurs et différenciateurs pour des applications variées liées à la mobilité, l’énergie et l’environnement.

Manipuler les nanofibres lors de leur dépôt à la manière d’un « tissage électrostatique », tel est l’enjeu du projet de recherche commun entre le groupe Michelin et les scientifiques du CNRS et de l’Université de Strasbourg travaillant à l’Institut de chimie et procédés pour l’énergie, l’environnement et la santé (CNRS / Université de Strasbourg).

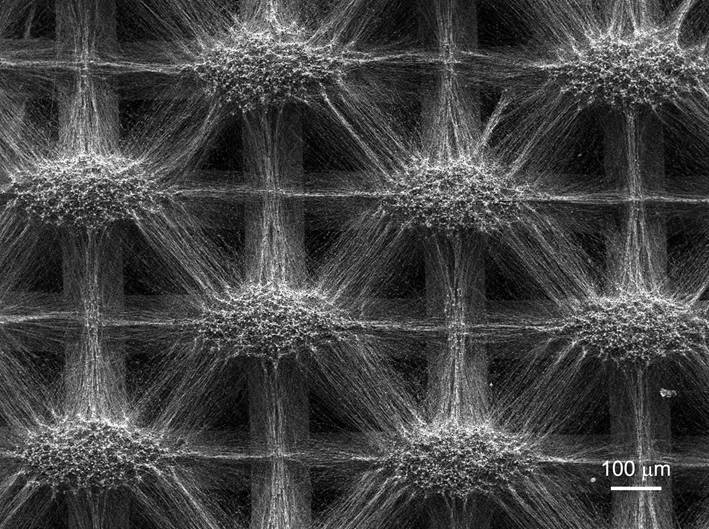

À cet effet, les équipes étudieront les phénomènes physiques permettant, in fine, d’obtenir des matériaux dont la structure fibreuse n’est plus aléatoire mais organisée dans les trois dimensions.

Alors que les technologies textiles traditionnelles utilisent l’action de forces mécaniques pour former et déposer les fibres, l’electrospinning est un procédé qui lui, utilise les forces électrostatiques : la fibre y est ainsi formée, puis fortement étirée et projetée à très grande vitesse sur un substrat grâce à l’action d’un champ électrique intense.

Des fibres continues dont le diamètre est 100 à 1000 fois plus fin que celui d’un cheveu sont alors fabriquées et assemblées sous la forme d’un « mat », un textile non-tissé dont la structure aléatoire est semblable à un voile cotonneux.

Ces matériaux fibreux de nouvelle génération devraient permettre dedévelopper une plateforme innovante d’electrospinning afin d’étudier les mécanismes physiques et physico-chimiques permettant d’obtenir des matériaux nanofibreux multi-composants dont la morphologie et la composition fibreuse sont contrôlées.

Ils serviront aussi à élaborer par electrospinning et selon des voies respectueuses de l’environnement, des « mats » aux caractéristiques spécifiques afin de cibler des applications variées. Un focus particulier sera mis sur deux applications : l’hydrogène et la mobilité zéro-émission ainsi que les adhésifs.