Lancé en février dernier pour une période de trois ans, le projet REVAMP (Remanufacturing of variant battery modules with automated assembly and testing processes) vise à automatiser le processus d’évaluation de l’état des batteries de véhicules usagées.

Grâce à ces connaissances, les batteries pourraient ainsi être remises en état de manière économique en vue d’une utilisation ultérieure dans le véhicule (2eutilisation) ou à d’autres fins (2e vie).

Piloté par MAN Truck & Bus, un consortium composé de neuf partenaires industriels et scientifiques est financé par le ministère fédéral allemand de l’économie et de la protection du climat (BMWK).

Ainsi, le Laboratoire des machines-outils (WZL) et l’Institut de l’électronique de puissance et des entraînements électriques (ISEA) de l’université RWTH d’Aix-la-Chapelle participent-ils au projet REVAMP. L’Institut Fraunhofer pour les technologies de production (Fraunhofer IPT) fait également partie du projet.

Dans l’industrie, les entreprises suivantes sont impliquées : Bertrandt Technikum GmbH, Software AG, IBG Automation GmbH, BE-Power GmbH, Wacker Neuson Produktion GmbH & Co. KG, Weidemann GmbH, tandis que MAN Truck & Bus SE est chef de file du consortium.

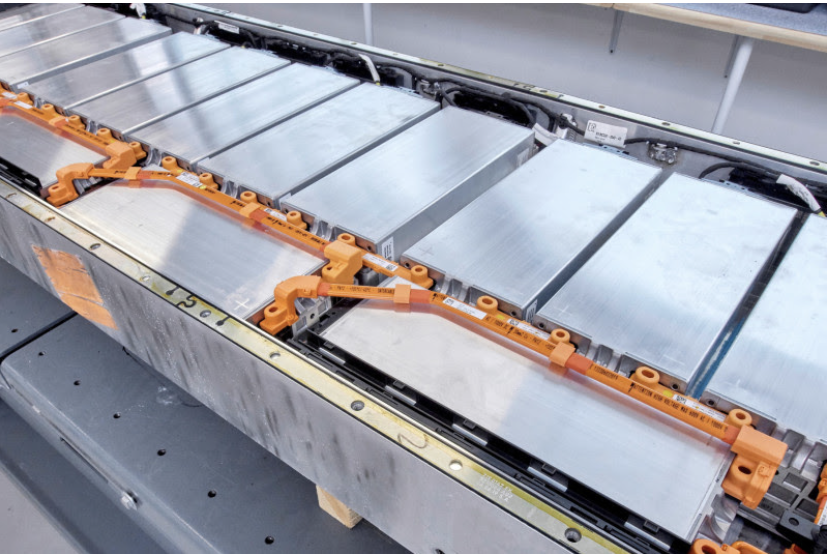

L’une des difficultés liées à la remise à neuf des batteries de véhicules industriels réside dans le fait qu’elles présentent différents états de vieillissement lorsqu’elles reviennent pour une évaluation de leur état.

Autre défi relevé par le projet REVAMP : faire que la forme, la structure et le fabricant de la batterie puissent être différents. Il est donc très important que l’ensemble du système de reconditionnement soit conçu de manière flexible et puisse réagir aux différents états et caractéristiques de la batterie.

Le projet de recherche est donc divisé en 11 groupes de travail : sur la base de principes méthodologiques et théoriques, des procédures d’évaluation de l’état et de planification de la seconde utilisation et de la seconde vie sont en cours d’élaboration.

Dans ce cadre, des méthodes de préparation des composants de la batterie au niveau du pack, du module et de la cellule seront développées. Parallèlement, le démontage et le remontage flexibles et automatisés seront planifiés et les composants de contrôle correspondants seront créés.

Enfin, un jumeau numérique est en cours de développement pour cartographier l’ensemble du cycle de vie des piles.